核电站反应堆压力容器大型锻件的质量控制

反应堆压力容器大型锻件用钢为SA-508Gr.3Cl.1 钢,由于其屈服强度和抗拉强度高,韧性好,焊接性能好,中子辐照脆化敏感性低,成为核电锻件使用最多的材料之一。随着核电技术的发展,加上受日本福岛核电站事故的影响,核电技术的发展着眼于更为先进的第三代技术,即美国西屋公司的AP1000 技术和欧洲压水堆EPR技术。目前我国在建或待建核电站采用的技术多数为第三代技术,其安全系统采用“非能动”设计理念,以降低容量成本为目标,具有技术先进、安全系数高的优点,所以核电站反应堆压力容器大型锻件用SA-508Gr.3Cl.1 钢有很好的发展前景。

本文根据第三代核电站反应堆压力容器大型锻件的制造过程及制造中存在的典型质量问题,结合ASME、ASTM 等标准要求,阐述了反应堆压力容器大型锻件制造关键工序要求、质量控制要点以及热处理工艺参数的优化。旨在更好的理解和应用核电锻件制造过程相关标准、技术要求,做好大型锻件的质量监督和质量控制。1

1压力容器结构

反应堆压力容器大型锻件用SA-508Gr.3Cl.1钢属于ASME Ⅱ卷3 级1 类钢。反应堆压力容器的主体锻件结构主要有: 一体化顶盖1 个、接管段1 个、筒身段1 个、过渡段1 个、底封头1 个、进口接管4 个、出口接管2 个、安注接管2 个等。反应堆压力容器堆芯区锻件有: 接管段、筒身段、过渡段。非堆芯区锻件有: 一体化顶盖、底封头、进口接管、出口接管、安注管。

2质量控制的关键要点

2.1 冶炼及铸锭

冶炼及铸锭是整个锻件的源头,对控制钢的化学成分、纯净度和内部质量起着关键作用。杂质元素越低越少,偏析就小,气体含量就低。所以,冶炼要采用精选的优质原材料,碱性电炉冶炼,炉外精炼。同时,在整个浇注钢锭过程中要进行真空处理。钢锭水口端、冒口端要切掉足够的量,以去除缩孔和偏析。国内大型锻件制造中Cr含量一般不超过0.15%,因Cr 含量高容易引起脆性。堆芯区锻件S 含量不超过0.010%; 非堆芯区锻件Cu 含量不超过0.06%,S 含量不超过0.015%。C 含量的高低对钢的组织影响较大,尤其是对塑性、韧性影响较大。C 含量为0.19% 左右时,组织的综合性能较优异。

2.2 锻造及热处理 锻造能够有效消除金属在冶炼过程中产生的气孔、疏松等缺陷,优化微观组织结构。SA-508Gr.3 Cl.1钢的锻造在高温下进行,高温变形过程中会发生动态再结晶。动态再结晶是否彻底,关系到奥氏体晶粒度的大小和组织的均匀性。若动态再结晶进行不完全,会带来混晶组织,给性能带来危害。选择合适的锻造温度、锻造变形量、锻造变形速率等热力参数尤为重要。 SA-508Gr.3Cl.1 钢调质热处理后,晶粒将会得到进一步的细化,晶粒度一般可达到6 级以上,获得较好的回火贝氏体组织,屈服强度、韧性和塑性会得到明显的提高。淬火温度选取940±10℃,回火温度在635~660℃,回火温度不宜过高,以避免回火脆性。锻件从出炉到全部入水的时间应尽量缩短。热处理炉选用燃气炉或电炉,时间和温度应通过设置在工件上的热电偶进行记录,应至少用两支热电偶,一支在工件温度最高处,一支在工件温度最低处,热处理保温温度偏差控制在±10℃。若热处理后性能试验不合格,除非得到批准认可,否则不允许重新热处理。

2.3 性能试样 锻件力学性能随试样取样位置的不同而不同,取样发生在调质热处理之后。SA-508Gr.3Cl.1 钢试样取样位置至少距热处理端面一个壁厚,试样的轴线距离距锻件任何表面至少1/2 壁厚,试样长度的中线到任何表面的距离至少为一个壁厚,同一端试样取样要相隔180°,不同端取样位置相差90°。在端部取样时,若使用隔热环,则隔热环的长度至少为3 倍的厚度。

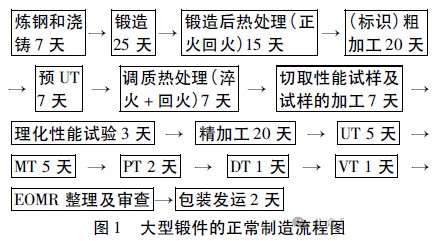

2.4 锻件制造流程 熟悉掌握锻件的制造流程及周期对整个锻件的质量控制起着很好的辅助作用。在锻件整个制造过程中,要时刻加强实体质量和文件质量,做到环环相扣,无缝衔接,执行有效。严格按照ASME、ASTM 标准以及相关技术文件的要求执行。图1 是目前压力容器锻件正常的制造流程图。若锻件在制造加工过程中产生不符合项,则需要另外考虑。此外,锻件制造加工过程中,粗加工的尺寸应尽可能接近成品的尺寸。

3制造中典型质量问题

目前,国内反应堆压力容器大型锻件用SA-508Gr.3 Cl.1钢,有着良好的焊接性,屈服强度、抗拉强度高,但是低温冲击韧性、冷脆性仍有待提高。

经分析上述现象产生的原因在于,调质热处理工艺参数不够优化,即淬火和高温回火的参数选择不合理,淬火温度的选择偏低,使得碳化物未能完全溶解,奥氏体中的碳和合金元素下降,淬透性降低,不利于获得韧性好的下贝氏体组织。此外,未溶解的碳化物还能够成为珠光体转变的核心以及裂纹形成的核心。回火温度和回火时间的参数选择不够优化,回火温度过高会引起回火脆性,尤其在660℃ 以上回火引起硬化而导致脆化。回火时间的长短对钢种的硬度影响不大,但对冲击韧性影响明显,回火时间不适宜过长,最好控制在5 h 内,回火时间长晶界会产生碳化物使冲击韧性降低。所以,调质热处理淬火选择高温淬火,使得碳化物完全溶解,以便获得韧性较好的下贝氏体组织,提高冲击韧性。回火时间不宜过长,以免碳化物在晶界处生长导致韧性降低。 4

4结论

(1) 锻件制造过程中,时刻加强实体质量和文件质量,做到环环相扣,无缝衔接,执行文件有效、完整。严格按照ASME、ASTM 标准以及相关技术文件的要求执行。

(2) 锻件锻造过程中,会发生动态再结晶,要选择合理的锻造温度、锻造变形量、锻造变形速率,使锻件在锻造过程中动态再结晶进行完全,得到大小均匀的奥氏体晶粒。

(3) 优化调质热处理的工艺参数,选择高温淬火温度930~950℃,使碳化物完全溶解,以便获得冲击韧性较好的下贝氏体组织。回火温度选择在635~660℃,时间控制在5h 内,以免碳化物在晶界处生长导致韧性降低。

免责声明:本网转载自合作媒体、机构或其他网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。本网所有信息仅供参考,不做交易和服务的根据。本网内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。