核电主管道锻件锻造成形均匀性模拟研究

第三代核电技术AP1000设计的使用寿命提高到60年,其主管道要求整体制造,不仅锻造成形难度大,而且整个锻件的锻造均匀性很难保证。某重机企业考虑拔长效率和压机吨位等因素,在AP1000主管道主拔长阶段采用上平下V 砧法,达到了很好的效果,但是锻件的周向变形均匀性不好。上平下V砧法拔长时,翻转角度一般取经验值,缺乏对此工艺应变分布的了解,也缺乏理论认识。

在上平下V 砧拔长工艺研究中,金坚应用铅试件云纹法对翻转工艺进行了初步模拟,仅得出翻转90°不能很好地解决变形分布均匀的问题。许树勤等应用黑色塑泥物理模拟试验,研究了翻转45°、60°、90°的塑泥内部孔洞闭合效果。王连东等主要基于拔长时中心轴线偏移问题,提出了翻转角度应与压下量合理匹配。然而没有根据上平下V 砧法拔长时应变分布规律,得出合理的翻转角度。

本文针对上平下V 砧法拔长过程,通过模拟和理论分析,深入研究了锻件圆截面变形不均匀的问题,提出了新的翻转工艺,采用合理的翻转角度和翻转方法,达到锻造成形过程中变形均匀的目的。

1有限元模型的构建

数值模拟可以直观反映锻造的全过程,为现今大型锻件锻造工艺模拟的重要手段。本文数值模拟采用Deform 3D 软件,材料模型由AP1000 主管道用钢316LN 通过热模拟试验测得,模拟坯料尺寸按真实锻件尺寸1∶1 的比例进行构造,根据对称性原则,取锻件的1/2 作为研究对象,上平下V 砧砧宽比取0.6,其有限元模型如图1所示。在模拟过程中,摩擦因数取0.4,上砧压下速度为20 mm/s,始锻温度为1150 ℃。

2上平下V 砧法翻转新工艺

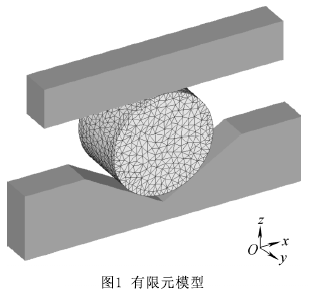

2.1 现有工艺存在的不足 上平下V 砧法拔长时,坯料截面的应变分布不均匀,如图2 所示,虚线大圆为整个截面的大变形区,其中心不在原始截面圆心处,而是在靠近平砧的一方;虚线小圆则为砧下难变形区。如果在锻造的过程中,翻转工艺不合理,很容易使不均匀的应变分布叠加,导致最后锻件截面的整体不均匀性。

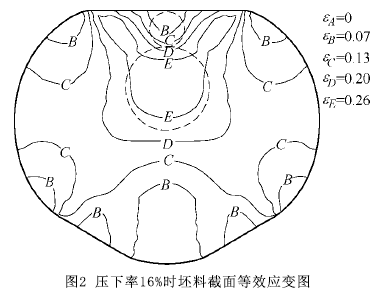

某重机企业在AP1000主管道的锻造过程中采用经验角度顺序翻转工艺,如图3所示,坯料在周向上的变形极不均匀,虚线圆内变形量较小,且越靠近表面,不均匀现象越严重。主管道用钢316LN无法通过热处理细化晶粒,锻造不均匀性导致的混晶是无法消除的。

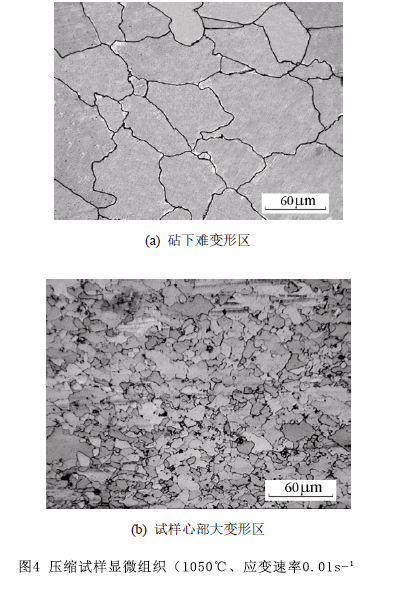

316LN 钢高温压缩试验不同变形位置的显微组织如图4 所示,大变形区发生了动态再结晶,获得更细小的晶粒组织。因此,锻造过程的变形均匀性是保证主管道获得细小均匀的晶粒组织和良好的力学性能的关键。

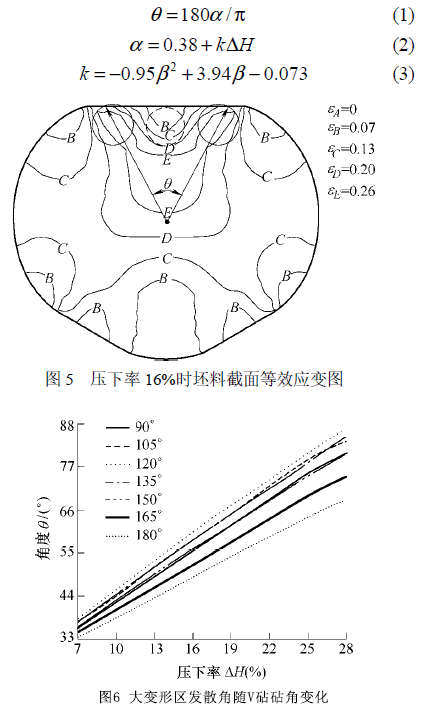

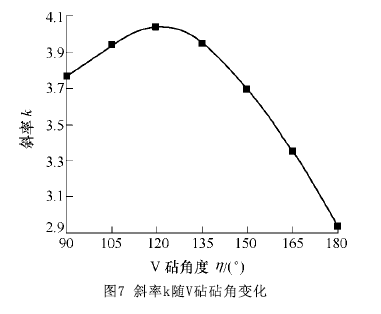

2.2 翻转角度 上平下V 砧法单砧压下时,大变形区由V 字形发散到表面,其与原截面圆心连线的夹角θ 为大变形区的发散角如图5所示。平砧下的变形区可以分为两个强区(实线圆)和一个弱区(虚线圆),合理翻转应将两砧之间的强弱区互相搭配,达到最终变形的均匀性,所以翻转角度应为θ/2。通过数值模拟,得到不同V 砧角度拔长时夹角θ 的变化如图6 所示。将得到的数据线性拟合,可得夹角θ 与压下率ΔH 的关系如式(1)、(2)所示,其中α 为θ 所对应的弧度,ΔH取小数值,斜率k 随V 砧角度η 变化如图7 所示,通过多项式拟合,可得斜率k 与V 砧角度的关系如式(3)所示,其中β 为η 所对应的弧度。拟合公式的相关系数均为0.98。

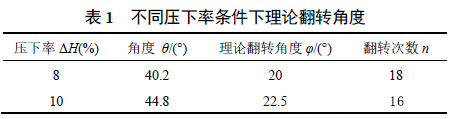

某重机企业所使用的V砧角度为120°,压下率为8%~10%,代入式(1)~(3),可得理论翻转角度φ如表1所示。考虑到翻转次数n 为整数,所以压下率为8%和10%时,理论翻转角度分别为20°和22.5°。

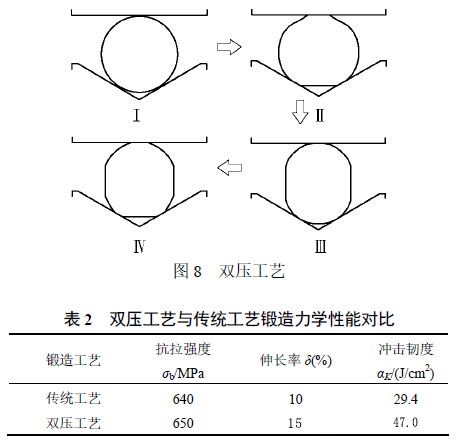

2.3 翻转方式 基于传统经验以及方便操作的原则,工厂在使用上平下V 砧拔长时,一般采用单一角度的顺序翻转,锻造效果较差,容易造成偏心。索科洛夫等在解决锻实钢锭轴向疏松带的工艺方法时,提出并使用了上平下V 砧的90°、180°交替的双压翻转工艺,如图8 所示,即Ⅰ翻转180°→Ⅱ翻转90°→Ⅲ翻转180°→Ⅳ。在工厂同温同炉条件下,分别采用传统工艺和双压工艺,由6t 的钢锭锻造了两根台阶轴,其力学性能对比如表2 所示,双压工艺取得了良好的效果。

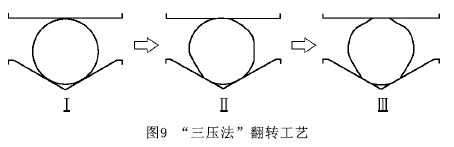

因此,启发于双压工艺,压下率为10%时,翻转次数为16 次,每4 次为1 组,则广义的双压工艺为0° →180° →90° →180° →45° →180° →90°→180° →22.5° →180° →90° →180° →45° →180°→90° →180°,简称为“双压法”;压下率为8%时,翻转次数为18 次,不能被4 整除,根据“双压法”的对称原理,提出“三压法”,如图9 所示,即Ⅰ翻转120°→Ⅱ翻转120°→Ⅲ翻转,则翻转工艺为0°→120° →120° →60° →120° →120° →20° →120°→120° →60° →120° →120° →20° →120° →120°→60° →120° →120°。

2.4 翻转新工艺的数值模拟分析

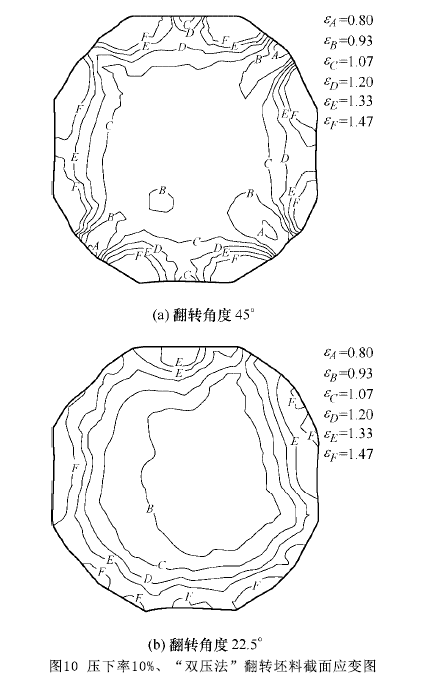

上平下 V 砧翻转新工艺模拟采用10%和8%两种压下率,分别模拟“双压法”和“三压法”,且与顺序翻转作比较;压下率10%时,翻转角度取45°和22.5°,压下率8%时,翻转角度取40°和20°,通过不同的角度验证理论翻转角度的合理性。压下率10%时,两种角度的“双压法”翻转坯料圆截面等效应变图如图10 所示,可以看出“双压法”的坯料截面变形较顺序翻转更加均匀,明显改善了变形的偏心现象。

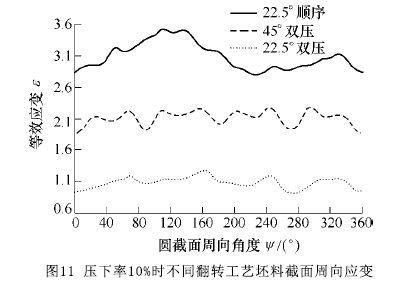

翻转角度为45°时,数值模拟的结果显示,距坯料原截面圆点3/8 D0 处周向变形开始出现明显的不均匀性,该处周向等效应变值如图11 所示(为了方便在一张图上比较,将22.5°顺序翻转应变值增加2,将45°“双压法”翻转应变值增加1)。由图11 可知22.5°“双压法”效果最好,45°“双压法”次之,22.5°顺序翻转效果较差。压下率8%时得到了相同的结论,验证了翻转新工艺的正确性。

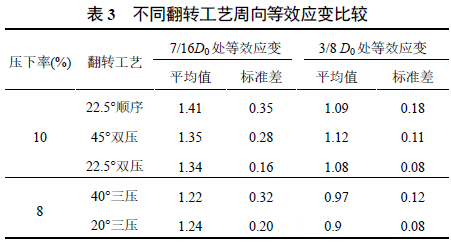

为了更加准确地比较不同翻转工艺的优劣,取坯料截面不同位置处周向等效应变进行比较。考虑到加工余量的因素,取距坯料原截面圆点7/16D0 处的周向变形等效应变,7/16D0 处较3/8 D0 处更靠近表面。计算两处不同翻转工艺周向等效应变的平均值和标准差,结果如表3 所示,压下率为10%时,标准差降低值由3/8 D0 处的0.1 增加到7/16D0 处的0.19;压下率为8%时,标准差降低值由3/8 D0 处的0.04 增加到7/16D0 处的0.12。表明上平下V 砧翻转新工艺可以提高周向变形均匀性,且越靠近外表面变形均匀性的提高越明显。

3翻转工艺的V砧砧型改进及模拟

3.1 V 砧砧型改进及模拟分析

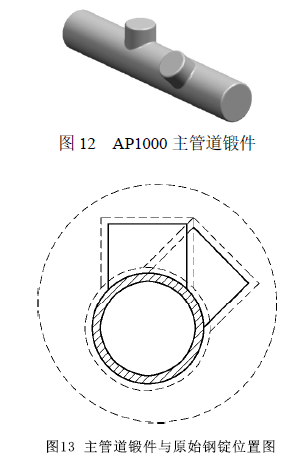

由图10可知,采用翻转新工艺虽然提高了坯料截面周向变形的均匀性,但是截面的内外变形差距较大,坯料心部压实效果较差,容易出现“疏松”或“空洞”缺陷。AP1000 主管道锻件形状比较特殊,如图12 所示,其圆截面轴坯上有两个互为45°夹角的凸台,使得最后管坯的很大一部分处在原钢锭的中心位置,如图13 所示,最外层的虚线大圆为原始钢锭截面,中间虚线部分为主管道锻件,实线部分为弯曲前的管坯。因此,需要进一步提高锻件心部的变形量,保证与外部变形的整体均匀性。

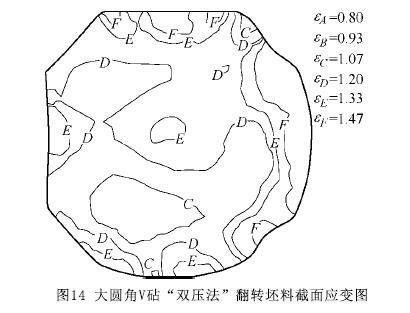

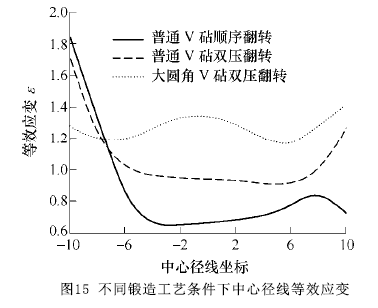

普通上平下V 砧拔长时,锻件下端没有约束,易向V 砧砧角间隙处流动。而将V 砧改为大圆角过渡,这一流动趋势受到明显阻碍,锻件内部会获得更多的压应力和应变,其心部变形得到明显的改善。压下率10%时,V 砧过渡圆角半径与坯料半径相等、22.5°“双压法”翻转坯料截面等效应变图如图14所示,坯料内部获得了几乎和边缘一致的等效应变,有利于消除心部的“疏松”或“空洞”等缺陷。不同锻造工艺条件下中心径线等效应变如图15 所示,大圆角V 砧双压翻转明显改善了坯料截面的整体均匀性。实际应用中,建议V 砧过渡圆角半径与坯料半径比值取0.8~1.2。

3.2 大圆角V 砧拔长工艺试验分析

室温条件下铅可以较好地模拟钢的高温锻造过程,易于操作且精度较高,因此采用铅的物理模拟对数值模拟结果进行验证。由于翻转工艺物理模拟中栅格线畸变大、测量困难,因此本文只给出大圆角V 砧单砧拔长工艺的试验分析,研究V 砧角度改进前后拔长变形的应变分布规律。铅试件尺寸与真实锻件按1:33 的比例构造。具体的试验方法可参考文献,试验数据的后处理过程采用基于Euler大变形公式的坐标网格法。

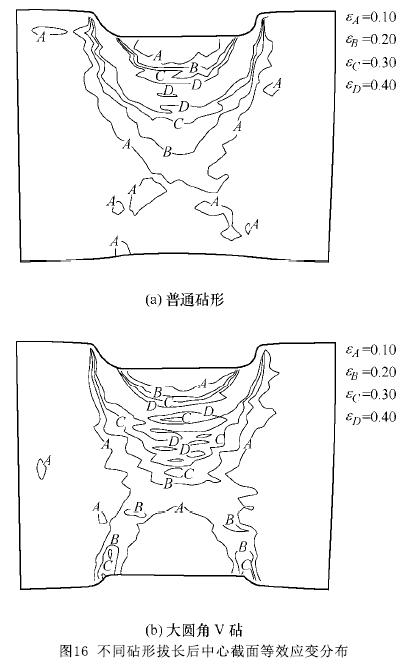

压下率16%时,普通砧形及大圆角V 砧拔长后中心截面等效应变分布如图16 所示,大圆角V 砧可以显著增大试件中心的等效应变分布,也即在压下率一定的情况下,采用大圆角V 砧,可以获得更好的应变分布状态,这和数值模拟得出了一致的结论。对于物理模拟试验,由于采用坐标网格法进行四节点网格的截取,做了一定的近似,且在取点的过程中难免有人为的误差,所以试验结果会有累积误差,但不影响对变形分布规律的分析。

4结论

(1) 上平下V 砧拔长时,翻转角度应与压下率配合,基于上平下V 砧拔长时应变分布规律,定量给出了翻转角度与V 砧角度、压下率的关系;改进了“双压法”翻转工艺,并在此基础上提出了“三压法”翻转工艺。上平下V 砧翻转新工艺显著提高了锻件截面周向变形的均匀性,且越靠近外表面变形不均性的改善越明显。

(2) AP1000 主管道锻件属于典型异形件,普通砧形翻转新工艺锻件截面内外变形差距较大,心部存在小变形区,可以通过大圆角V 砧翻转新工艺进行改善,达到锻件心部压实和整体变形均匀目的。(3) 建议大型核电主管道锻件锻造采用大圆角V 砧翻转新工艺,压下率为8%~10%时,翻转角度为20°~22.5°,翻转方式根据翻转次数选择“双压法”或“三压法”。

免责声明:本网转载自合作媒体、机构或其他网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。本网所有信息仅供参考,不做交易和服务的根据。本网内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。