践行“六大控制七个零”和“充分准备、一丝不苟、万无一失、一次成功”的工程建设全过程精细化管理理念,落实“标准化、集约化、一体化、契约化”基本管理原则。

聚焦经验反馈,凝练良好实践,建立知识管理机制,助推全产业链整体最优、工程管理能力协同进阶,久久为功打造中核集团工程建设领域新质生产力。

徐大堡核电3/4号机组采用俄罗斯设计的VVER-1200堆型。核电站地处北方严寒地区,单台机组项目土建主工期28个月,历经两个冬季共221天,进度要求挑战巨大。同时,VVER-1200堆型属于改进堆型,与原VVER-1000相比因设计改造工程量增加近30%,但建造工期未相应增加,主线工期存在较大风险。传统施工方法及工艺已不能解决上述问题,需要通过技术创新,变更施工逻辑,从而实现工期优化。基于核电工程模块化建设理念的引导,项目团队提出在徐大堡VVER-1200建设过程中,运用模块化建造技术,并就模块化建造展开分析和讨论。

基于项目实际需求,项目团队策划在施工主关键路径上进行技术攻关。主要针对反应堆(UJA)厂房堆芯、内部结构和安全壳进行结构特点分析,提出一系列模块化实施建议。

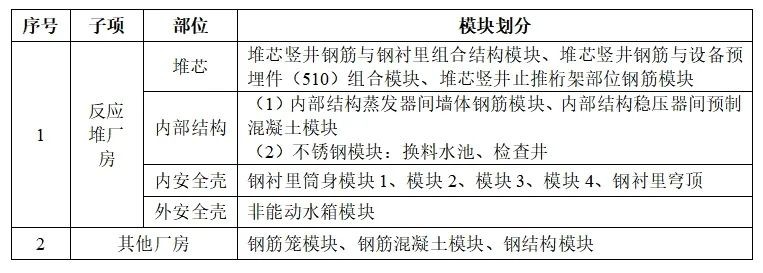

VVER-1200核岛厂房模块划分如下表所示。

良好实践

1. 工作组织模型

AP1000模块化建造技术从设计阶段开始,涉及结构模块、设备模块及管道模块,采用开顶法施工,土建和安装作业深度交叉。与AP1000模块化建造技术实施模式不同,VVER-1200“非模转模”建造技术在不改变原设计方案的同时,通过施工二次深化设计实现模块化建造,工作组织模式截然不同,存在多专业、多部门协同的特点,对项目施工管理提出了更高要求。以首个模块实施为案例,需要通过先实施后总结的方法形成“非模转模”工作组织模型,用于后续系统地组织开展工作。

“非模转模”组织模型图

2. 三维设计融入数字化建造

“非模转模”建造技术打破常规施工逻辑,将设计图纸结构及节点形式进行合理的分解及转化后,再重新生成施工逻辑,将模块预制与现场施工并行策划。传统的二维图分析,无法准确反馈细部节点设计逻辑;同样在复杂结构中,二维图分析需要产生大量节点,互相嵌套,不利于系统分析。

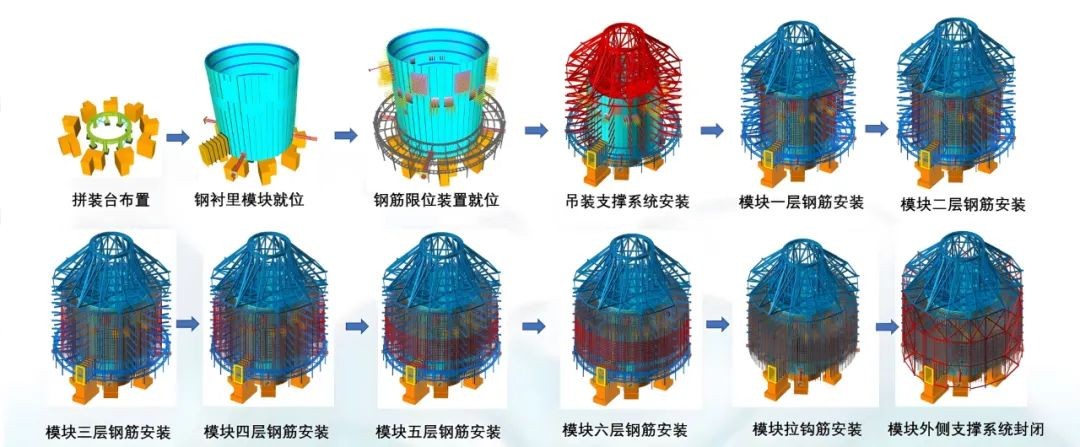

本项目从概念设计阶段便选择三维设计,将原设计结构进行1:1全物项建模,包括钢筋、预埋件等,然后根据模块拼装及吊装工装需求,加载支撑体系设计信息。从拼装胎架布置→模块预制→模块拼装,进行施工动作分解,增加细节刻画。解决施工逻辑矛盾、识别碰撞、优化工序衔接、完成节点细化;充分识别重难点及关键技术。在设计结束时,自动生成施工图纸,用于车间加工,提高出图、加工的准确性,降低返工率。在施工过程中,采用三维模型进行方案交底及施工指导,降低实施和操作难度。

3. 关键工艺模拟验证

VVER-1200“非模转模”建造技术是将原设计结构中的某个局部、某一段或某几段划分为一个模块,进行钢筋、预埋件、贯穿件、钢衬里、设备最大程度的集成,形成综合模块进行实施。因此在实施过程中,钢筋精确定位、预埋件安装偏差控制及设备安装精度控制是施工难点。已经成熟实施的钢筋网片、钢筋笼中,因模块体量较小,吊装方式设计简易,连接接头采用搭接或者焊接方式,未采用特殊工艺,对VVER-1200模块化实施不具备参考意义,因此,“非模转模”经历从零开始的创新和研发。

比如在进行首个堆芯竖井钢筋与钢衬里组合模块设计时,我们面临薄壁型钢衬里变形控制难、堆芯墙体4层共832根竖向钢筋与底板插筋一一对位连接时钢筋轴线偏差和端部间隙偏差控制精度未知、相邻两排钢筋内外侧分布时套筒连接操作空间受限的问题。我们根据结构就位固定特点,引入新的钢筋连接工艺;考虑模块吊装变形控制及安装精度控制,设计专用限位措施及拼装-吊装一体化型钢支撑系统。设计初步完成后,启动模拟实验,最终验证了以上3个关键问题,并获取了实现可调节套筒连接钢筋时,两段钢筋的最大轴线偏差为49mm,最大端部间隙为50mm。此关键参数的获取,进一步促进了我们对钢筋限位装置的改进和优化,将原有的两层桁架改为一层桁架,降低操作难度,使得方案达到最优状态。

4. 系统组织科学实施

VVER-1200堆型为非模块化设计,为实现模块化建造需要建立一种系统的施工组织方式。从模块化策划、模块化设计、模块化专项计划匹配到模块化方案制定、模块化施工、模块化施工总结全线跟踪,在各环节根据工作推进需求,加载资源及新技术,完成闭环管理。

就VVER-1200堆芯竖井模块而言,进行模块化施工,钢衬里加工制作及钢筋安装可提前在拼装场地启动,与现场基础板同步施工,将原有流水施工逻辑修改为两线并行。根据模块化施工逻辑,进行资源加载和人员配置,提升计划嵌套的吻合性。改变传统的施工组织思维模式,将现场施工组织变成人、材、机的高度协调和配合,促进项目施工管理水平的提升。

5. 新技术、新工艺推广

项目依托模块化建造完成新工艺、新技术的推广应用。以实现模块化实施为目的,有目标地开展新工艺、新技术的调研及引入。如在钢筋连接方面,采用可调节套筒和锁紧锥套,保证模块精准就位后实现模块与上底板钢筋一一对应连接。在模块拼装中,引入立式拼装工艺,减少场地消耗,降低翻转难度。

6. 产学研合作

因VVER-1200堆型为非模块化设计,在组织进行模块化建造时,需要进行科学设计和分析,制定实施方案。徐大堡项目与知名高校研究所展开技术合作,借助高校优质人才资源,由项目根据施工需求提出概念设计,后期由高校研究所进行模块实施方案细化设计及计算分析。项目先后与大连理工大学设计院等进行合作,顺利完成钢衬里模块、钢筋模块及组合模块的设计及实施。同时,以具体项目开展为基本单位,进行人才队伍建设,锻炼员工综合技术能力。

成效与总结

1. 先进技术应用及启发

VVER-1200“非模转模”建造技术,共策划实施6类42项模块,均为全球首次应用,较传统施工方式具有“技术先进、工期更短、造价更低、质量更优、安全可靠”的显著特点。该系列建造技术透射出的施工技术方向和理念,对后续核电行业具有一定的技术启发和借鉴意义。具体如下:

(1)即使是传统的非模块化建造设计的结构,也可以通过施工二次深化设计使模块化建造成为可能。

(2)除型钢混凝土组合结构的模块化建造方式之外,钢筋砼结构的模块化建造方式更具有造价大幅降低的优势,同时保持了砼结构的防火、耐久等特有优势,可为今后钢筋砼结构在设计阶段转向模块化提供新的参考。

(3)核电站堆芯结构全模块化施工成为可能,此种施工方法,解决了因堆芯结构复杂、施工空间受限等问题对主线工期管理的不利影响,与AP1000内部结构CA01整体模块设计有异曲同工之妙。

(4)通过土建结构-设备组合式模块化建造方式可以实现建安一体化建造。

(5)实现了国内、国际首创安全壳钢衬里全物项模块化施工的建造方法。

建安一体化示意图

2. 综合效益

(1)围绕模块化建造,全面实现技术突破与创新,完成新工艺、新材料的推广实施。同时,作为土建施工方,积累了大量大型结构模块设计、施工组织的经验,培养了大批人才。

(2)VVER-1200采用模块化建造技术,实现主关键路径工期优化3个月;在主线28个月工期,受冬季施工影响221天的情况下,提前三级计划3个月完成穹顶吊装,综合经济效益可观。

(3)VVER-1200“非模转模”系列模块化建造技术,通过中核集团科技成果鉴定,关键核心技术自主可控,总体技术达到了国际先进水平,其应用前景广泛。

VVER-1200成功研发了多种类型的模块,但对于模块化建造的探索还是有限的。本方案所述技术实施过程中,积累了大量的模块化方案落地经验,也引发了很多对于模块化施工的思考。未来,核电站模块化建造技术必将向产业化发展。因此,在设计优化、通用吊装工装、智能加工及监测、大件运输等方面仍需要系统性开展深入研究,打通各环节技术限制,为模块化更好、更快实现产业化发展做好准备。

免责声明:本网转载自合作媒体、机构或其他网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。本网所有信息仅供参考,不做交易和服务的根据。本网内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。