核电站是个充满科技的地方,成千上万个设备组成了上百个系统,所有设备和系统各司其职、各尽其责,组合在一起,协同运作迸发出巨大的能量,源源不断向外输送清洁电能,照亮了千家万户。为了让大家更加深入了解核电设备的特殊性,我们推出系列科普:核电设备“诞生记”,通过对各个主设备从制造到运抵现场的全过程,讲述三门核电二期工程典型主设备的前世今生,让我们一起领略大国制造之强、核电设备之美。这次,我们一同了解三门核电3号机组现场的 “能量转换器”——汽轮发电机组。

大家都知道了“超级热水壶”烧出的滚滚热水在“核电之肺”中进行热交换,将水转化为冲劲十足的水蒸汽,水蒸汽冲进汽轮机腔室,发生能量转换(热能→机械能);随后发电机的转子在强磁场中进行“爱的魔力转圈圈”,再次发生能量转换(机械能→电能),最终迸发出源源不断的“洪荒之力”——电能,送往最终用户。

我的功率是1251MW,身体躯干主要有高压模块、低压模块、发电机模块,按照四缸六排汽结构布局,采用二级再热技术。

诞生:

高压缸采用高性能合金钢浇铸制成,虽然外观看起来刚毅奔放,但内心却精致绝伦,具有超高强度和耐高温性能,能将高温高压蒸汽牢牢攥在手掌心。

▲高压缸铸件毛坯时期

▲高压缸通流间隙测量完成

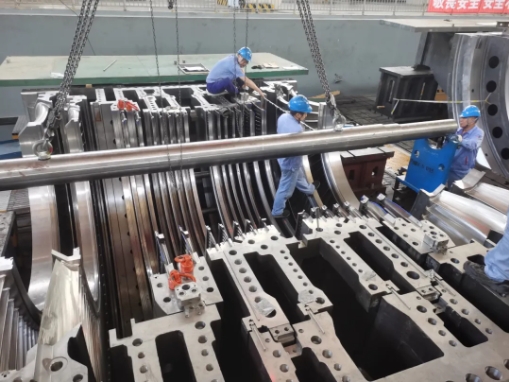

低压转子需要熔炼600吨级的大钢锭,历经千锤百炼与精心雕琢,成长周期至少需要2个春夏秋冬,制造难度极高,彰显工业实力。

▲低压转子锻件首次粗加工现场

▲低压转子运抵现场码头

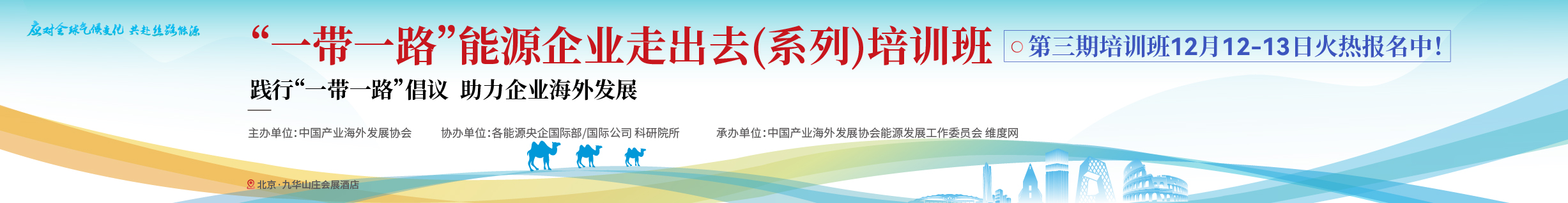

低压缸需要通过高性能钢板和锻件拼接堆焊出庞大身躯,再通过数控机床细心打磨,最终要与低压转子配合形成恰到好处的通流间隙,才能保证低压转子旋转又快又稳。

▲低压内缸毛坯件热处理后现场

▲低压内缸总装配现场

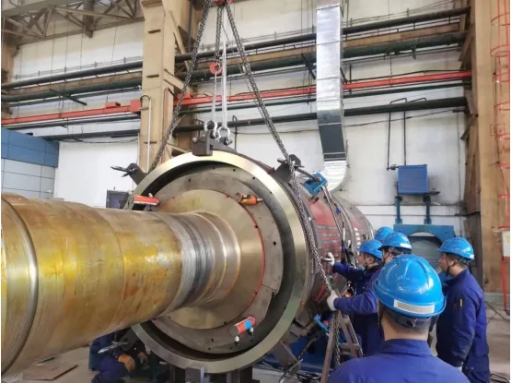

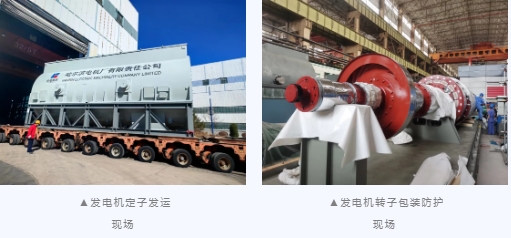

发电机模块核心结构为转子和定子,发电机转子由高强度高导磁合金锻件打造而成,周围包裹含银铜排线圈,定子内部堆叠安装19万余张高导磁硅钢片及大量含银铜排线圈,装配工艺极其复杂和精细,是汽轮发电机最“贵重”的部分。

▲发电机定子线圈安装前清洁度检查

▲发电机转子热套护环现场

成长:

汽轮发电机的成长之路过程漫长,制造过程历经各种挑战,比如:在低压转子制造现场,从胚料浇铸开始,需要用三个钢包一次浇筑成型,整个钢锭重600吨,锻造时需要用到15000吨锻造机塑造成型,期间要反复回炉升温十多次,之后需要通过多种机床经过漫长的加工给转子“瘦身”。最终成为合格产品时仅剩164吨,减重超过七成。在发电机定子制造现场,总共有19万余张高导磁硅钢片,需要通过叠片装配工人手工安装,且安装精度必须控制在毫米之内,极为考验工人的耐心和细心。在发电机转子制造现场,热套护环衬套是一项要克服重重关卡的关键工序,鉴于绝缘衬套材料性能原因,仅有一次加热机会,首先要确保绝缘衬套、护环加工及加热过程必须百分百不变形。加热膨胀后要在20分钟内由多名工人高度配合,精准无误地将护环衬套套在转子汽励两端。得益于质检人员、监造工程师日夜的监督守护,确保汽轮发电机“身康体健”出厂奔赴最终的归宿。

免责声明:本网转载自合作媒体、机构或其他网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。本网所有信息仅供参考,不做交易和服务的根据。本网内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。