1月初广东省深圳市大鹏半岛,灯火长明。对于大亚湾核电站 2 号机组30年大修项目团队来说,他们在核电站度过了一个有些“特殊”的元旦佳节。

低压缸汽轮机项目团队技术组长贾凯利回想起临近并网的那些日子,仍记忆犹新,“在看机过程中,我们遇到了发电机转子热波平衡振动高的问题,从1月1日到5日,机器跑了两次动平衡,我们每天就睡4个小时。”

大亚湾畔昼夜不停的灯火,换来的是大亚湾核电站2号机组一次并网成功的好消息,这也标志着大陆首个百万千瓦级商用核电厂三十年大修——D223大亚湾核电站2号机组第23次大修圆满收官。

此次D223大亚湾核电站大修参修团队7000余人,涉及14项重大改造项目,突破设计、时间、空间、接口等交叉耦合风险,是国内百万千瓦级核电机组面临的首个三十年大修挑战。

面对节假日“消失”的许多个大修日夜,贾凯利用“一晃而过”形容这段时光,“没想过多苦,因为聚焦的全是当下。”大修的每一个日与夜,承载着整个大亚湾核电站D223大修团队别致的匠心与对安全默默的守护。

勇闯技术“无人区”:“自己研发的平台就是好用”

在核电技术拥抱数字化浪潮中,大亚湾核电站也在勇闯技术的“无人区”。

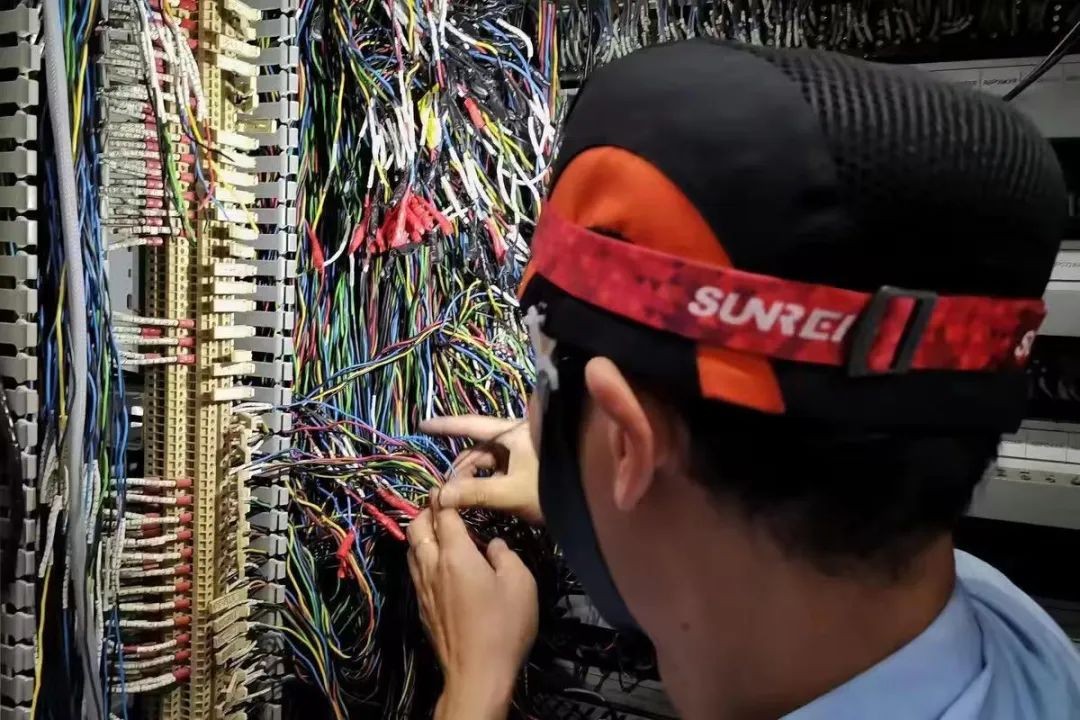

“自己研发的DCS(核电数字化仪控系统)平台就是好用。”DCS团队成员曾进濠说道,在D223大修现场,他用鼠标轻轻一点,就完成了以往需要在机柜或者现场拆接线、连信号源的复杂操作。

核电DCS系统是一座核电站的“神经中枢”,控制着核电站数百个系统、上万个设备的运行和负责各类工况处理过程,系统规模大、综合程度高、应用场景复杂,长期以来一直是核电装备领域待征服的一块高地。作为全球M310机组首次数字化改造,D223大修应用中国广核集团自主知识产权的非安全级DCS平台SH-N,全部采用国产设备。然而,国产化自主创新的道路并非坦途,D223大修现场DCS现场调试团队曾面临突发状况。

“现场电缆端接有1800根线芯长度不足,无法完成接线,必须立刻解决。”在完成420项现场优化工作后,DCS改造项目团队接到一条紧急的现场反馈。因为DCS改造复用的是核电机组的旧电缆,在把原模拟系统柜位置改造为数字化仪控柜后,出现了线芯长度不足的端接问题。

5天时间,要完成1800根电线柜内转接与700块板卡复原。面对庞大的工程量,快节奏的工作强度,DCS改造项目总工程师韦志超却更加追求团队整体节奏的“稳”,“越是时间紧、任务重的时候,越是要遵守程序,保质保量。”

图为DCS改造项目团队设备调试现场

为了保证大修节点的稳步推进,DCS改造项目团队的前后台行动同步展开。在项目一线,团队按照专业的风险预案,工程设计、产品研发、测试、生产几个团队全力配合,采取分组、倒班等工作形式,力保改造工作顺利执行。项目后方,广利核公司工程部3天内紧急抽调了30位设计人员协助DCS改造项目处理图纸,开出来自幕后的技术支撑“良方”。终于,2023年11月13日23:00,在大亚湾的夜幕笼罩下,全部机柜的改造画下句点。

自主化创新的坎坷时刻在D223大修的过程中时有发生,而当走过坎坷,迎来的是一个个“首次”的技术突破。

回望大亚湾核电站2号机自主翻新主泵水力部件首次成功应用,大亚湾D223大修主泵专家曹建光不禁感慨 “关山已越”。从2008年萌发主泵自主化想法,到如今国内首台全流程自主翻新水力部件的现场成功应用,主泵维修团队通过内外部调研、文献研究,联合国内高精尖龙头企业,攻克多项主泵维修关键核心技术。在这期间,曾有15年时光在不知不觉中飞逝而过。

“关键核心工艺要牢牢掌握在自己手里”的初心始终未曾改变,无数个“首次”应证了中广核大修团队技术创新的卓越成绩。在D223大修的改造过程中,大修团队独立研发“大规模复杂工艺系统控制逻辑全范围测试真值表智能生成系统”,首次对常规岛70个系统近4000个逻辑回路生成超30万行测试步序真值表;首次实现大规模DCS组态全范围、全自动测试,极大提高了组态测试的准确性和测试效率;首次对大亚湾常规岛逻辑控制所有线路进行全通道、全数据化、可视化审查,实现了十余万次电缆端接零失误。

筑牢安全“防火墙”:追求头发丝十分之一的精度

“每天早上6:30起床,睁眼起来第一件事,就是先了解夜班施工人员通报的工作情况。”低压缸汽轮机项目团队实施项目负责人段宪东向记者描述他的大修工作一天的开端。

在结束穿插多个项目交接会与具体实施方案讨论会的工作日之后,晚上8点,交好白天的最后一班,段宪东返回办公室,继续撰写当天的检修日报,回顾当日工作中的每一处细节,这是他作为低压缸汽轮机项目团队实施项目负责人一天的轨迹。

在核电站,长约50米、最大直径约3米的汽轮机是常规岛最大的转动设备。大亚湾核电站30年大修之际,这台重达66吨的汽轮机重要组成设备低压缸,迎来了它一生中的第一次“脱胎换骨”。

低压缸改造涉及内缸、转子、持环、轴承等核心部件以及其他上百个部件的改造换新,部件之间的安装配合错综复杂、千丝万缕。项目团队技术负责人原帅将此次改造称为他个人十余年核电从业中经历过的前所未有的最“难”一次:“几千个步骤,上万个数据测量,工作量非常大。同时,66吨的气缸转子大件起吊 100 多次,对安全的要求也极高。”

图为低压缸改造现场

对安全的极致追求,具象化在低压缸改造 “大设备”与“细功夫”的对比之中。面对重达66吨的大件起吊,段宪东向记者袒露守住上百次大件起吊作业安全关的制胜法宝。“保持如履薄冰的心态,把‘每一次’都当‘第一次’来做,从项目的整体管控出发,落实到每一次起重作业的每一个细节。”

而轴承研磨的“细功夫”需要超出常人的严谨与技艺,“常常一刀下去就是头发丝的十分之一,精度到0.01毫米。给机器动刀子‘做手术’,每一刀下去都不可逆。”原帅向记者介绍道,“我们此次大修应用了激光测通流技术,通过激光定位获取侧点坐标,测量转子和气缸尺寸,从而找准汽轮机转子中心位置与气缸间的相对位置,大幅降低了作业的风险。”

为了保障核电设施的安全运行,化解现场的每一次风险,对待工作的细致入微体现在大亚湾的每一个角落。D223大修主厂变更换团队曾经历在183米长的电缆上“挑刺”的时刻,通过将故障点彻底击穿,最终在长183米、直径10公分、垂直位置错综复杂的电缆上找到一个小小的故障点;发电机内定子主管工程师王永亮凭借丰富的经验听声辨病,在发电机内定子超声波流量试验中,通过声音找出核电厂“心脏”中的“血液”流动异常,守护发电机安全。

为筑牢安全生产的底线,整个大修始终坚持“以大概率思维应对小概率事件”的底线思维,从“人、机、料、法、环”五个维度动态识别和持续提升改造项目准备成熟度。针对三十年改造项目提前5个月完成文件准备,编制110项风险控制预案,通过技术交底、现场踩点、模拟演练等提升施工程序质量和风险控制措施;全面推行安全质量网格化管理,实施配置风险与停堆安全融合管理,提升机组风险管理效率;制定网格化安全质量管控方案,将7000多人的参修队伍全部纳入网格化管理;实施边零散区域及夜间作业管理,多管齐下,筑牢安全质量管理“防火墙”。

图为D223大修并网成功现场

这份对安全的坚守,从规章到行动融进每一个大亚湾30年大修参修人的血液之中。段宪东回忆起并网成功那一刻的感想,只提到“心里稍稍放松了一些,但安全无小事,接下来仍有很多工作要做,这是一场持久战。”

眼下,在迎来大亚湾核电站2号机组一次并网成功的胜利之后,1号机组的大修工作开工在即。大亚湾的核电人又将迎着黎明的曙光,投入一场场披星戴月的战斗之中。

免责声明:本网转载自合作媒体、机构或其他网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。本网所有信息仅供参考,不做交易和服务的根据。本网内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。