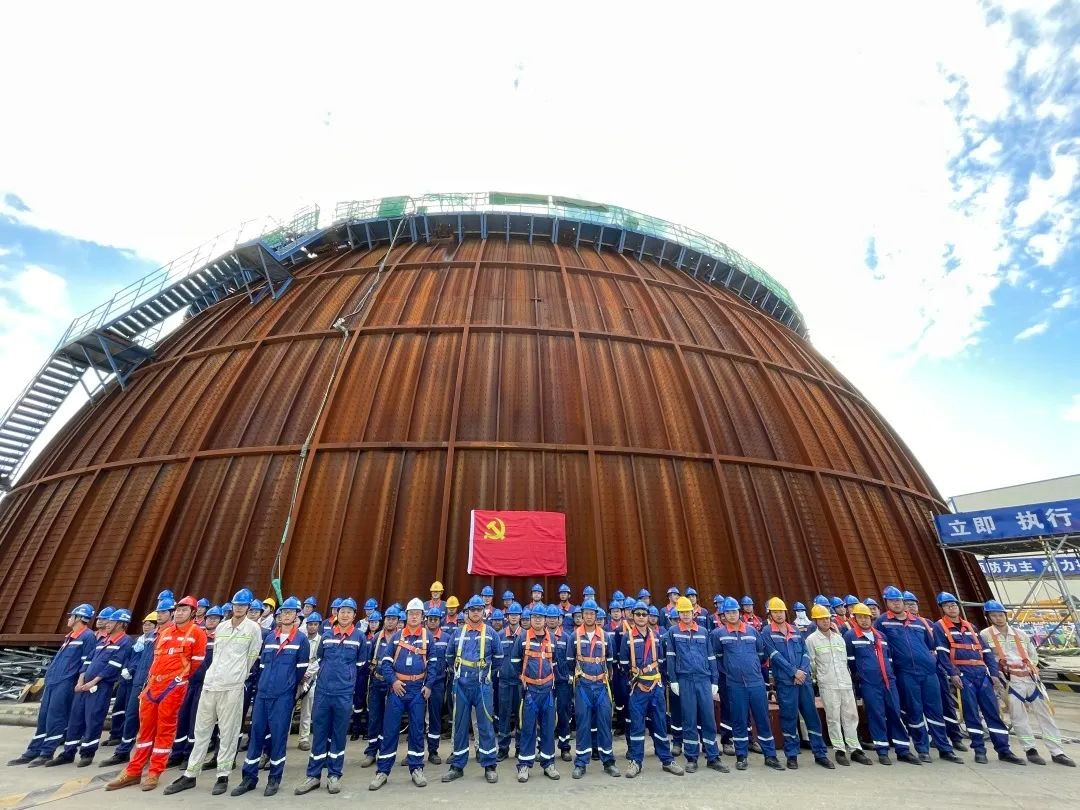

近日,由中央网信办指导国务院国资委联合人民日报推出的《坐标中国》之《中国精度》主题片聚焦了华龙一号的精度:1毫米是“华龙一号”340多吨穹顶吊装最大误差

主题片中展示的正是华龙一号漳州核电2号核岛穹顶吊装时的镜头塔吊上“中核二四公司”6个字分外显眼作为华龙一号全球首堆和批量化首堆的土建施工单位公司如何完成这堪称“刀锋对接”般的吊装就位?今天就带你一探究竟。

华龙一号反应堆厂房安全壳钢衬里穹顶是反应堆厂房安全壳的主要组成部分,位于核岛顶部,是核电站第三道安全屏障的关键组成部分。

华龙一号漳州核电2号核岛内穹顶为直径46800mm的半球体偏心结构,由壁厚为6mm的钢板焊接而成,其背部分布网络状角钢、锚固钉和锚固件,整体结构大、制作与拼装工艺复杂、设计技术要求高。穹顶直径和钢板壁厚比为7800:1,吊装时极易变形,精度控制难度特别大。

1、前期准备阶段前沿研究 技术引领

排兵布阵,总结经验。公司深知华龙一号核电建造“差之毫厘,失之千里”,在持续总结福清首堆施工经验的基础上,不断探索、升级、优化钢衬里施工工艺。

在穹顶施工启动前,公司针对施工关键点和难点,立项了多项内部科研项目,其中包括《华龙一号钢衬里模块化施工技术研究与应用》《华龙一号钢衬里双壳拱膜成型胎架技术研究》《华龙一号钢衬里环吊牛腿模块技术研究》等;同时成立钢衬里施工专项工作组,全面组织策划、全程把控升级,攻关团队充分消化设计问题、突破技术壁垒,利用三维建模、设计验算、模拟动画、应力监测等手段,详细分析预判施工过程中可能存在的设计、管理和施工风险。

精度控制,源头掌控。穹顶就位安装,是两个直径46800mm的环圈的对接,是两个壁厚为6mm壁板的对接,而对接面仅为1-2mm的焊接钝边。这就好比两个巨人要把两根头发对接在一起,是高水平的精益求精。

为确保穹顶与筒体顺利组对安装,需从筒体模块/穹顶模块预制阶段开始,再到拼装、安装全过程进行精度控制,确保穹顶与筒体环圈组对周长基本一致、钢衬里上的背肋角钢纵向对齐、筒体模块与穹顶模块的立焊缝在测量角度,最终能够保证穹顶与筒体环圈焊缝组对错边量控制在≤1.5mm的设计要求。

2、加工精度化繁为简 化零为整

平面放样,三维建模。由于穹顶单元体构件为双曲面弧形,需在平面上进行角钢定位放线工作,这给施工时计算单元体构件尺寸提出很大的挑战。

针对此问题,专项组经过研究、讨论,最终确定了利用BIM三维建模软件,先在计算机上进行精密计算,再通过“有限差分法”对穹顶构件尺寸、角钢位置进行实地放样。经过实际试验证明,单元体构件的理论尺寸与设计尺寸最终可以保证在3mm误差以内,成功地解决了双曲面构件“尺寸难计算,定位难计算”问题。

反复研究,奇思巧解。半球型结构的穹顶在成就其优美外形的同时,也给施工操作带来了极大的考验。穹顶单元体双曲面弧形无法采用普通卷板机预压成型,对此,专项组通过改造卷板机,经过两个多月反复设计和改进,终于创造了一种球面双曲率圆弧成型卷制设备。

采用机械化卷制成型与传统上胎成型相结合的成型工艺,替代传统上胎成型,减少了30%至40%的人员投入,大大降低了施工成本预制成型效率,缩短了施工工期,并且成型质量明显优于传统成型工艺。

化零为整,奠定基础。整个穹顶拼装分层进行,第一层面积大,居于上方的第二、三层壁板面积稍小,为窄长型结构,越往上面积越小。为减少现场拼装施工量,专项组采用“车间模块化预拼装”技术,将穹顶二、三层预拼装为小模块,四、五层预拼装为整体,整体成型质量较好,满足理论偏差要求。

3、拼装精度技术引领 攻坚克难

梳理细节,预制解决。专项组结合穹顶拼装单体构件多,单块壁板重量大、焊缝排布密集、整体尺寸大、拼装精度高等特点,针对穹顶拼装细节提前梳理、提前解决,将穹顶划分为多个环形层,每个环形层沿纵向分为多个子模块,结合穹顶双曲面子模块吊装工艺、车间胎具成型生产工艺、拼装胎架拱架布置等,将穹顶由设计的153 块球瓣体划分为车间预制出厂65 块子模块。

拱膜成型胎架神器。针对穹顶拼装胎架的改进做了大量的设计模拟和评估,自主设计了穹顶拱膜成型胎架,优化穹顶拼装施工作业平台和测量、检测空间,改善作业环境,降低穹顶拼装过程质量风险,提前测量预设子模块安装限位,全过程进行测量复核,确保一次就位,提高穹顶拼装精度。

此外,施工前针对施工过程中的细节和重难点,还通过可视化交底和标准化流程图,开展讨论和答疑活动,做到心中有数。

4、安装精度精准就位 不差毫厘

一比一模拟,两级调平。由于穹顶为超大偏心结构,为确保安装精准就位,需要对穹顶下口水平度及偏心进行控制调整,专项组通过采用有限元一比一模拟穹顶现场实际,计算分析出穹顶偏心情况及吊装变形情况,并通过两级调平吊装系统设计、点位配重偏心调平、局部补强防变形工装、应力监测等手段有效地解决了穹顶吊装整体稳定性、重心偏心、吊装易变形等问题。

环向限位,纵向分级。通过穹顶吊装前的模拟吊、试吊及建立穹顶施工测量全周期数据调校库等技术措施,确保穹顶下口全周期变形监控。由于穹顶下口与模块上口有尺寸偏差,就位过程需保证穹顶安装精度,在钢衬里筒体上提前设置0°、180°两个角度的就位重合点作为环向限位,间隔45°分别设置6个角度作为穹顶自由调整的参考点,钢衬里筒体周边设置加长导向柱、导向柱、限位板作为纵向分级限位,环向间隙装置对穹顶环向和纵向位置进行局部调整,从上下左右方位牢牢“锁住”穹顶,最终实现精准就位。

合抱之木,生于毫末;九层之台,起于垒土。穹顶安装精度并非一时之功,而是贯穿于钢衬里筒体模块、穹顶模块打造全过程,累积于每一次的不差毫厘。

通过模块预制阶段的机加工设备升级、模块预制胎膜成型流水化、配套车间信息化等施工措施提高预制模块的加工精度;

通过现场模块拼装阶段的定制型胎架设计应用、测量定位及全周期跟测、拼装限位工装和控制线设置、预留焊接伸缩缝、防变形工装预设等施工措施提高整体模块的拼装精度;

通过纵环多维度多级限位、载荷分级卸载、全覆盖对称组对焊接等方式提高穹顶安装精度。

最终,做到满足各项设计及标准要求,确保了1毫米是“华龙一号”340多吨穹顶吊装最大误差。

免责声明:本网转载自合作媒体、机构或其他网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。本网所有信息仅供参考,不做交易和服务的根据。本网内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。