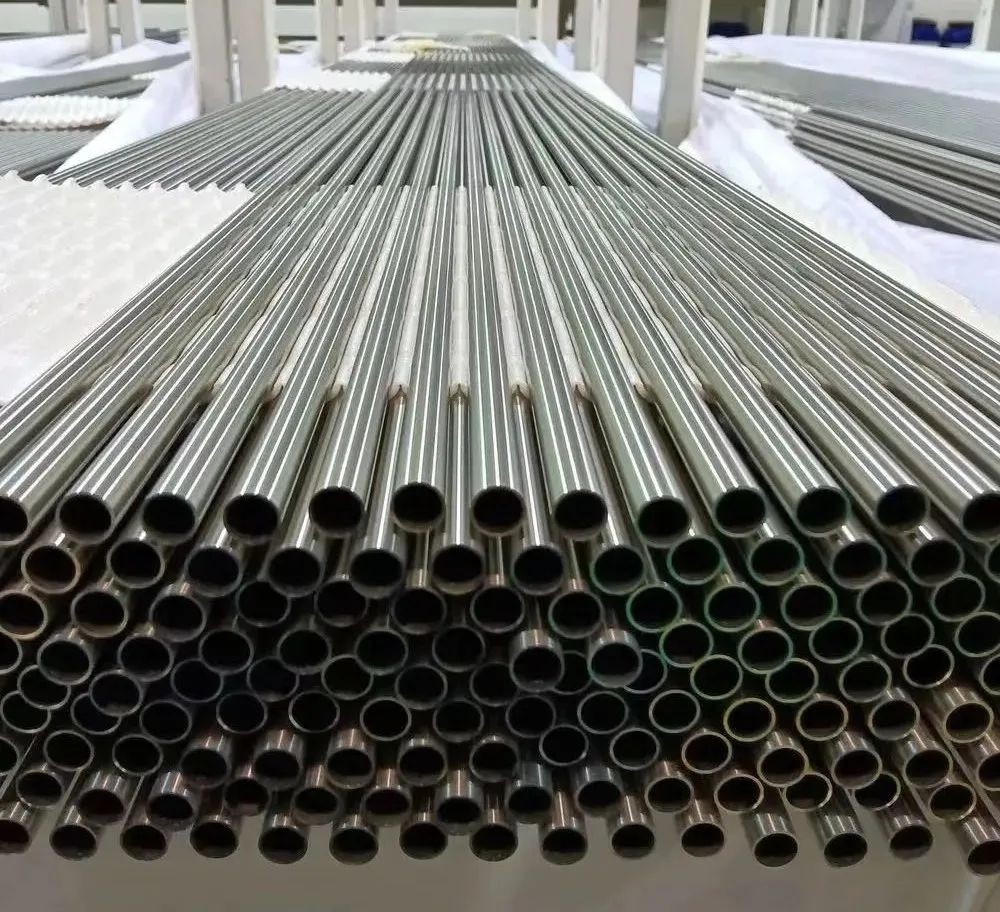

这是一根管壁只有0.57毫米,直径不到1厘米的管子,看似普通的外形,却是华龙一号CF燃料组件的关键部件——N36锆合金包壳管;也是为了这一根管子,核动力院人三十余载逐梦“淘金”,终于开花结果,梦圆今朝。

回望来时路,从“八五”到“十四五”,核动力院人对高性能锆合金包壳材料的自主研发工作,至今已跨越七个“五年”。看似简单的“自主”二字,背后承载着核动力院几代科研人员数十载的艰辛付出。

“关键技术一定要掌握在中国人自己手中”,为了这一信念,他们耗尽心血、开拓创新,用青春与汗水,讲述了一个创造属于中国的“锆”品牌的故事。

锆合金家族有了中国“身影”

从1970年8月30日,我国第一代核潜艇陆上模式堆成功达到满功率,发出华夏大地上的第一度核电。到如今,我国自主三代核电技术华龙一号示范工程全面建成投运,中国核电技术在自主创新的道路上一直前进。但遗憾的是,核电站的核“芯”部分——核燃料元件包壳材料一直依赖于国外进口。层层专利封锁,仿佛扼住咽喉;没有自主知识产权,成为了科研人员心中过不去的那道坎!

面对巨大的市场需求和核电事业发展的现实考量,燃料元件包壳必须要踏上“自主化”的道路。

燃料元件包壳是什么?为什么说它如此重要?

作为直接装载着核燃料的部件,包壳是反应堆的第一道安全屏障,承担着防止核燃料外泄的重任。由于它是核燃料与冷却剂之间最直接的隔离屏障,面临着高温、高压、腐蚀以及强辐射等一系列严峻考验,因此对包壳材料的选择极为重要,核反应堆堆芯能否安全、稳定运行,与包壳密切相关。

锆合金作为包壳选材的一种,具有中子经济性好、耐高温腐蚀、力学性能好等一系列优点,被作为了压水堆燃料元件包壳材料的首选,但由于其研发的复杂性,也只有美国、法国、俄罗斯等核大国才拥有自己的锆合金品牌。

“没有哪一个国家一直是买别人的、用别人的,最终我们都是要发展自己的,中国一定要有自己的锆合金。”谈及为什么要研发锆合金,CF3项目副总设计师、N36锆合金项目技术负责人赵文金淡然而坚定地说。

早在1991年,“八五”时期,核动力院开展的“高性能锆合金应用研究”课题,就已经开启了高性能锆合金包壳材料的探寻之旅。担任该课题组长是我国核燃料与材料领域著名科学家、工程院院士周邦新。在他的带领下,以赵文金为主的一批年轻科研人员开启了对中国锆合金的研制工作。

课题组首先从锆铌系列、锆锡系列中选出了40多种成分进行分析筛选。“配成分、熔炼钮扣锭、加工小试样……合金成分非常微量,是算不出来的,只有通过正交设计和性能实验进行成分优选。”赵文金说,虽然这个过程枯燥而繁琐,但在实验室里的1000多个日日夜夜,他们的付出是有收获的,在40多种候选合金中,课题组初步筛选出了25种,又从这25种中确定了堆外性能更佳的两种锆合金,其中一种为高铌含量的锆合金。

进入“九五”、“十五”,科研团队进一步明确了锆合金的研究方向和目标。但当时一个五年计划所获批的项目资金,根本不足以支撑项目全部的开展,没有资金,就利用基金课题和国际交流课题来筹集资金;需要实验,就广泛利用各种实验平台开展实验。困难不能阻挡研究步伐,在一次次试验中,团队基本固化了高铌锆合金的成分范围,初步制定了其加工工艺参数。

这种高铌锆合金被命名为了N36,“N”代表New Nuclear、Nnumber、亦代表NPIC(核动力院英文缩写);“36”则是取自材料成分编号,结合起来便代表了核动力院研发的一种新的核材料---N36。

宛如婴儿呱呱坠地,从此世界锆合金家族有了中国“身影”,中国的锆品牌有了自己的“出生证”。

炼金房里飞出“火凤凰”

2010年,对于N36锆合金团队来说是个“春天”。这一年,中核集团积极响应国家“核电走出去”的战略方正和自主创新的号召,启动了我国自主知识产权先进燃料组件CF的研发,作为关键部件之一的N36锆合金乘上了这班通往春天的专列,开启了工程化应用的研究。

万事开头难。项目启动不久,团队就遇上了难题:国内没有适用于N36锆合金生产的专业化生产线,主体工艺技术研究只能依靠多家社会企业组合协作开展。

为了解决这个问题,团队四处考察,将有相关制作工艺的厂家与当时的生产设备拼凑在一起,拉出了一条生产线。

“没有专业做过锆合金,设备的稳定性和可靠性都不太好。为了保证研发的进度和质量,大伙儿都是亲自动手,吃住现场进行调试。” 赵文金回忆道。那一年,无论是西北冬天,在摄氏零下4度的车间里,还是南方夏季40多度的车间里,都能看到研发团队成员在现场忙碌的身影。

2011年5月,N36锆合金进入了500kg级管材轧制阶段。在日常质量检查中,项目组人员发现管坯表面出现了许多横向短裂纹,这是此前从未出现过如此现象。轧制进程当即停止,并紧急召集厂家进行原因排查。

现场问题分析会从上午一直持续到晚上9点,却始终没有达成共识。厂家认为管坯的裂纹可直接削除,不会影响后续的轧制与质量。

“多处裂纹即使做了局部处理,但裂纹处已被深度改变了,微观结构必将影响最终成品管材的质量。”赵文金坚持不能将有问题的管材用在后续研制中。双方各持己见,进行了多次激烈而专业的讨论。

最终,研究N36团队的建议得到了集团公司领导和李冠兴院士的支持,问题管坯被报废,并重新投料制作。

解决了轧制的难题,团队对N36锆合金的研发更是充满了信心。然而,在将工艺放大至1000kg铸锭规模时,制作的管坯性能满足要求的非常少,成品率极低,这样的情况怎么能实现工程应用呢?

“当时压力挺大的,心里就像压了一块大石头。”面对这个问题,参与这个项目的科研人员回忆说,很长一段时间迷茫、困惑充斥在项目组中,“但大家都很坚定,失败了就再试验,我们肯定能解决这一问题的。”

一次次的反复梳理,一次次的认真比对,从试验工艺细节到性能数据分析,最终的结论是:非专业化锆合金管材轧制装备的状态不稳定可能是导致了成品率低的主要原因。“这个原因在当时备受争议,有的认为N36锆合金的加工性能本身就是不好。” 赵文金说。

关键时刻,赵文金顶住压力,凭借多年的经验积累,坚持了只有在专业化锆合金管材轧制生产线上通过改进加工工艺才能制备出高性能高质量的N36管材的观点。

事实证明这个判断是正确的。2013年,通过与从国外引进的专业化生产线锆合金的公司洽谈,随即在专业化的生产线上展开了研究。赵文金提出了N36的加工工艺路线,研发团队进一步优化了成分和工艺参数,制定了实施方案, 3000kg铸锭规模、5000kg铸锭规模……N36顺利突破了研制瓶颈,形成了独有的N36包壳管材制备工艺技术,如同凤凰涅槃、浴火而生。

“走出去”开启新征程

核燃料品牌自主化很大程度上是以材料的成功研制为标志。随着采用N36包壳材料的CF燃料特征化组件、先导组件的运行考验和池边检查顺利开展,各项指标显示N36锆合金材料力学、抗腐蚀性和耐辐照性能优异,综合性能达到国际先进水平,也宣告了核动力院成功自主研发出了属于中国的锆合金。

2017年10月23日,核动力院与西部新锆材料科技有限公司正式签订了《N36锆合金管棒材制造技术转让合同》,标志着我国掌握了完全自主知识产权的高性能锆合金包壳材料研制技术。

2018年11月24日,首批工程化制备N36锆合金材料通过专家组验收,在西安顺利装车运发,标志着我国自主研发的锆合金材料实现产业化。

直到今天, N36一步一脚印,实现了走向世界的梦想,在国际锆合金的家族中稳据一席之地。

“作为一个材料研发者,很可能做了一辈子的研发,最后只能作为资料锁在柜子里。所以我们的材料能够得到应用和产业化,真的是非常幸运的了。” 回顾N36的研制历程,赵文金无比感慨。

从研发到技转,从工程化到产业化,N36锆合金的成功研发为我国从核大国走向核强国提供了强大的保障,有力支撑了我国核电“走出去”战略的实现。

“守得云开见月明”,曾经的青年才俊如今已两鬓斑白,但值得欣慰的是,他们的研究成果正青春勃发地踏上了新征程,真正开始去履行属于它的使命。

免责声明:本网转载自合作媒体、机构或其他网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。本网所有信息仅供参考,不做交易和服务的根据。本网内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。